Красный Б.Л., Тарасовский В.П., Палий И.Н., Красный А.Б., Калинин Д.А., Круглый Ю.Д., ЗАО «НТЦ «Бакор», ОАО «Оскольский электрометаллургический комбинат».

Нагревательные печи являющиеся неотъемлемой частью технологии в чёрной и цветной металлургии, широко используются и в других отраслях промышленности: машиностроении, оборонной промышленности, энергетике и т.д. /1/.

Рис. 1. Методическая нагревательная печь.

Рис. 1. Методическая нагревательная печь.

Наиболее проблемным местом в конструкции нагревательных печей является подина. Этот элемент печи подвержен интенсивному разрушению вследствие воздействия нескольких факторов:

Образующаяся на поверхности стальной заготовки окалина может состоять из оксидов железа с различной степенью окисления (Fe2O3, Fe3O4, FeO). Степень взаимодействия окалины с изделиями из огнеупорных материалов зависит от химической природы огнеупорных материалов, из которых сделаны эти изделия.

С этой проблемой столкнулись при эксплуатации методической нагревательной печи с шагающим подом на ОАО «Оскольский электрометаллургический комбинат».

На ОАО «ОЭМК» в сортопрокатном цехе № 2, находятся в эксплуатации две методические нагревательных печи с шагающим подом, производительностью 120 т металла в час. В печах ведётся нагрев заготовок размером 170х170х (длиной до 11 метров) углеродистых, пружинных, подшипниковых, арматурных (кремнистых и марганцовистых) марок сталей. Футеровка подин методических печей осуществлялась плитами выполненными из огнеупорного бетона с содержанием AI2O3 46 % масс.

В процессе службы подины футерованной блоками из огнеупорного бетона возникала проблема образования настыли на поверхности блоков из огнеупорного бетона. Удалить эти настыли возможно только при остановке печи, механическим путём, при этом происходит частичное разрушение поверхности огнеупорных блоков. Это приводит к экономическим потерям, связанным с простоем печи на ремонте подины и браком дефектов поверхности готового проката из-за дефектов на поверхности огнеупорных блоков.

Глубина проникновения расплавов оксида железа внутрь огнеупорного материала сильно зависит от величины открытой пористости /2/. Поэтому ранее часто для футеровки подин методических печей использовались электроплавленные корундовые и баддалеитокорундовые материалы. Однако изделия из таких материалов имеют очень низкую термостойкость и при быстром нагреве или охлаждении растрескиваются.

В последнее время для футеровки подин методических печей стали применять блоки из огнеупорного бетона (безобжиговые и обожжённые). При эксплуатации печей с такой футеровкой подин отмечено их растрескивание и образование настыли на рабочей поверхности блоков из огнеупорного бетона. Наблюдалась значительная деформация и изменение линейных размеров блоков (усадка до 5 % ), что делало невозможным дальнейшую эксплуатацию нагревательной печи.

Анализ службы изделий из различных материалов позволил нам выбрать критерии которым должен отвечать материал для эффективных изделий футеровки подин методических печей.

Во-первых, огнеупорный материал должен обладать высокой износостойкостью. С точки зрения промышленного применения, такими материалами являются материалы на основе плавленого электрокорунда /3/.

Во-вторых, керамический огнеупорный материал должен иметь постоянство размеров в службе. Изделия из крупнозернистых наполнителей имеют низкую дополнительную усадку (высокое постоянство объёма) при их эксплуатации в условиях воздействия высоких температур /4/.

В-третьих, керамический огнеупорный материал должен иметь высокую стойкость к агрессивному воздействию расплавов оксидов железа. Известно, что материалы содержащие в своём составе диоксид циркония имеют большую устойчивость к агрессивному воздействию различных шлаков. Следовательно, материал должен содержать в своём составе диоксид циркония /4/.

В-четвёртых, материал должен обладать высокой термостойкостью. Этому критерию отвечают материалы имеющие соответствующую структуру. Одним из способов создания такой структуры является использование материалов состоящих из крупнозернистого наполнителя и мелкодисперсной связки. Другой способ - введение в состава материала тонкодисперсного циркона, который при нагревании разлагается с образованием диоксида циркония и диоксида кремния, в структуре материала из-за разницы ТКЛР компонентов образуются микротрещины, что обеспечивает высокую термостойкость изделиям /5/.

В-пятых, рабочие температуры в методических печах невысокие (до 1300 °C), поэтому возможно использование материалов с низкой температурой обжига /6/.

Для решения поставленной задачи на основании проведённого анализа нами выбраны материалы в системе AI2O – ZrO2 – SiO2.

В качестве исходных материалов были использованы: электрокорунд различных фракций; глинозём и циркон. В качестве временной технологической связки использовали ортофосфорную кислоту.

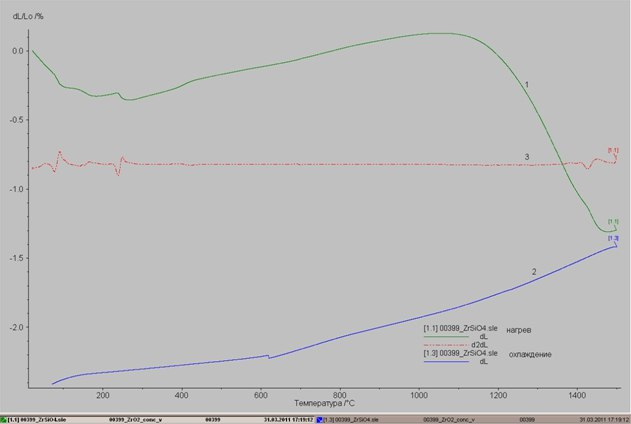

С целью управления структурой материала было проведено исследование температуры термообработки на степень разложения циркона. Результаты этих исследований представлены на рис 2 и в таблице 1.

Рис. 2. Непрерывная усадка образца из порошка циркона при нагревании

Рис. 2. Непрерывная усадка образца из порошка циркона при нагревании

1-кривая нагрева; 2.-кривая охлаждения; 3-вторая производная от функции dL/L0=f(T)

Из анализа данных представленных на рис. 2 можно сделать вывод о том, что процесс разложения циркона начинается при температуре 1400 °C.

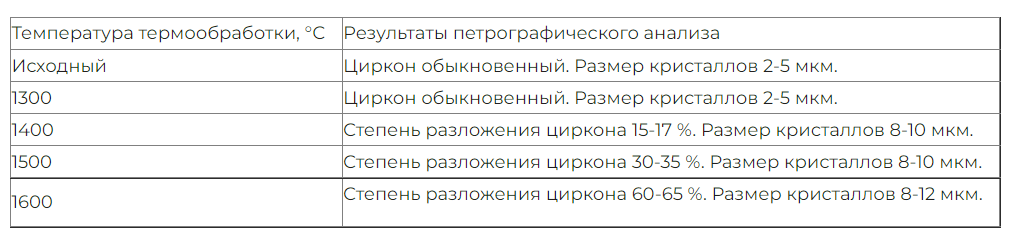

Таблица 1. Исследование влияния температуры на степень разложения циркона при различных температурах (время выдержки при максимальной температуре 1 час) На основании проведённых исследований был создан материал с физико-техническими свойствами представленными в таблице 2.

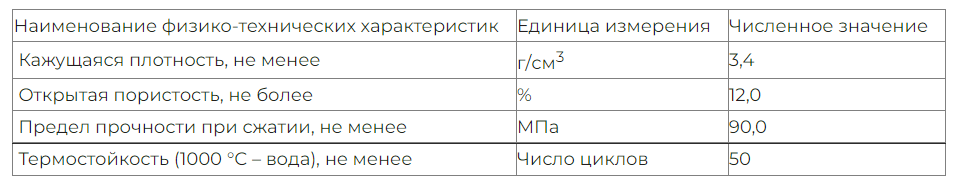

На основании проведённых исследований был создан материал с физико-техническими свойствами представленными в таблице 2.

Таблица 2. Физико-технические свойства разработанного материала.

Петрографический анализ образцов после обжига показал, что керамический огнеупорный материал состоит из корунда, диоксида циркония, муллита и небольшого количества стеклофазы. Разработанный материал получил название КМЦ (корундомуллитоциркон) и стал выпускаться по ТУ 1562-061-11773998-2003

В ЗАО «НТЦ «Бакор» была изготовлена опытная партия изделий (блоков размером 600х300х90 мм и 495х300х90 мм) в количестве 122 шт. из огнеупорной керамики марки КМЦ. В октябре 2008 г. изделия были установлены в футеровку подины одной стационарной и одной шагающей балок нагревательной печи ОАО «ОЭМК».

Рис. 3. Подина методической нагревательной печи ОАЭМК, футерованная блоками из огнеупора марки КМЦ

За истёкший период эксплуатации печи отмечено: 1 – изделия из огнеупорной керамики марки КМЦ имеют высокую термостойкость в условиях службы реального печного агрегата, что позволяет значительно сократить время разогрева печи до рабочей температуры, 2 – изделия имеют высокую механическую прочность, стойкость к ударному воздействию и механическому истиранию, 3 – отсутствие трещин и сколов на изделиях при их эксплуатации, 4 – значительно меньшее взаимодействие изделий из огнеупорной керамики марки КМЦ с окалиной, которая при этом легко удаляется с поверхности этих изделий без их разрушения.

В настоящее время на ОАО «ОЭМК» принято решение футеровку подин всех имеющихся на заводе методических печей производить изделиями их нового материала марки КМЦ.