Фильтрация (обезвоживание) высокодисперсных суспензий (пульп):

Медных флотоконцетратов

Кобальтовых

Никелевых

Свинцовых

Оловянных

Магнетитовых

Апатитовых

Тальковых и т.д

Цена по запросу

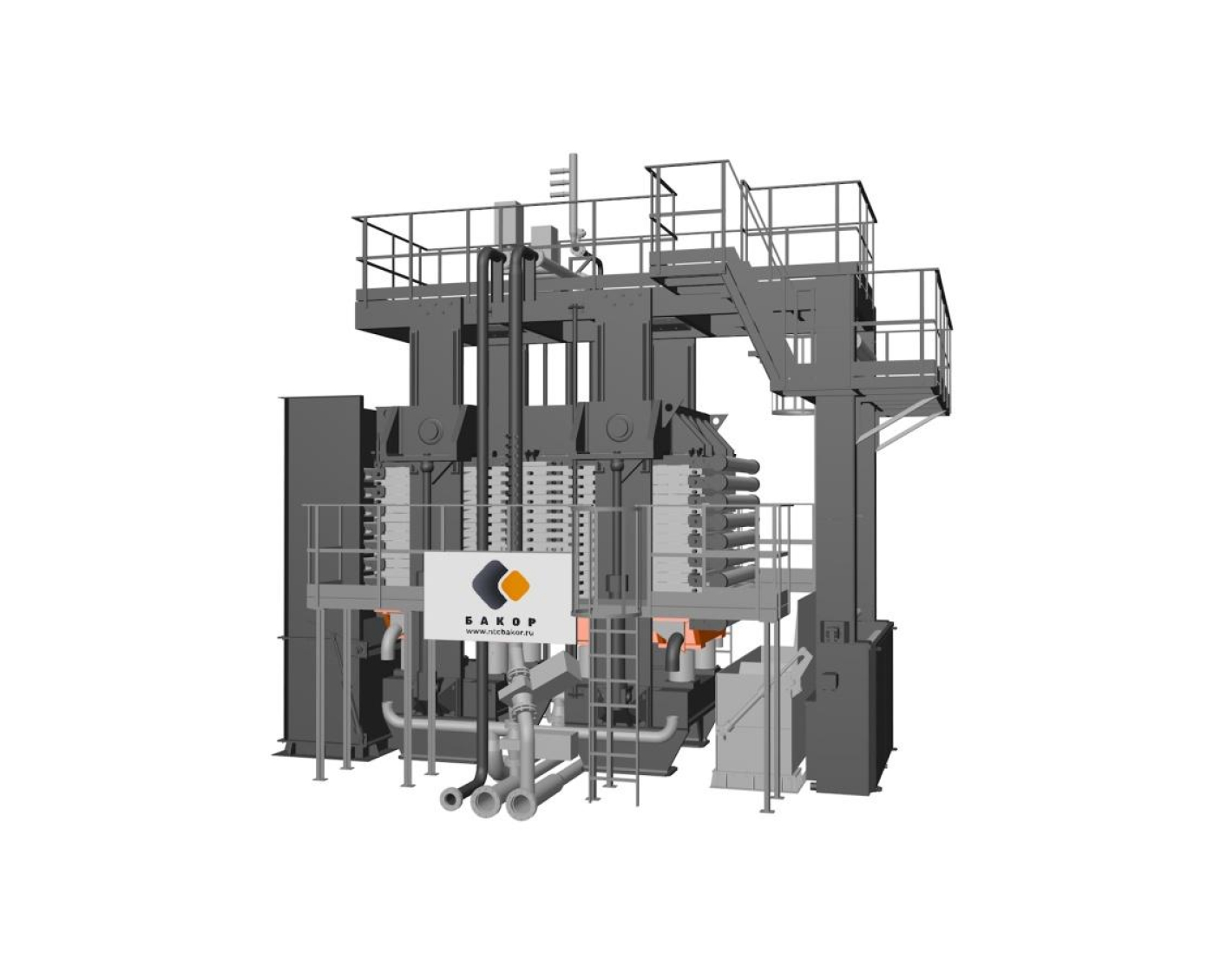

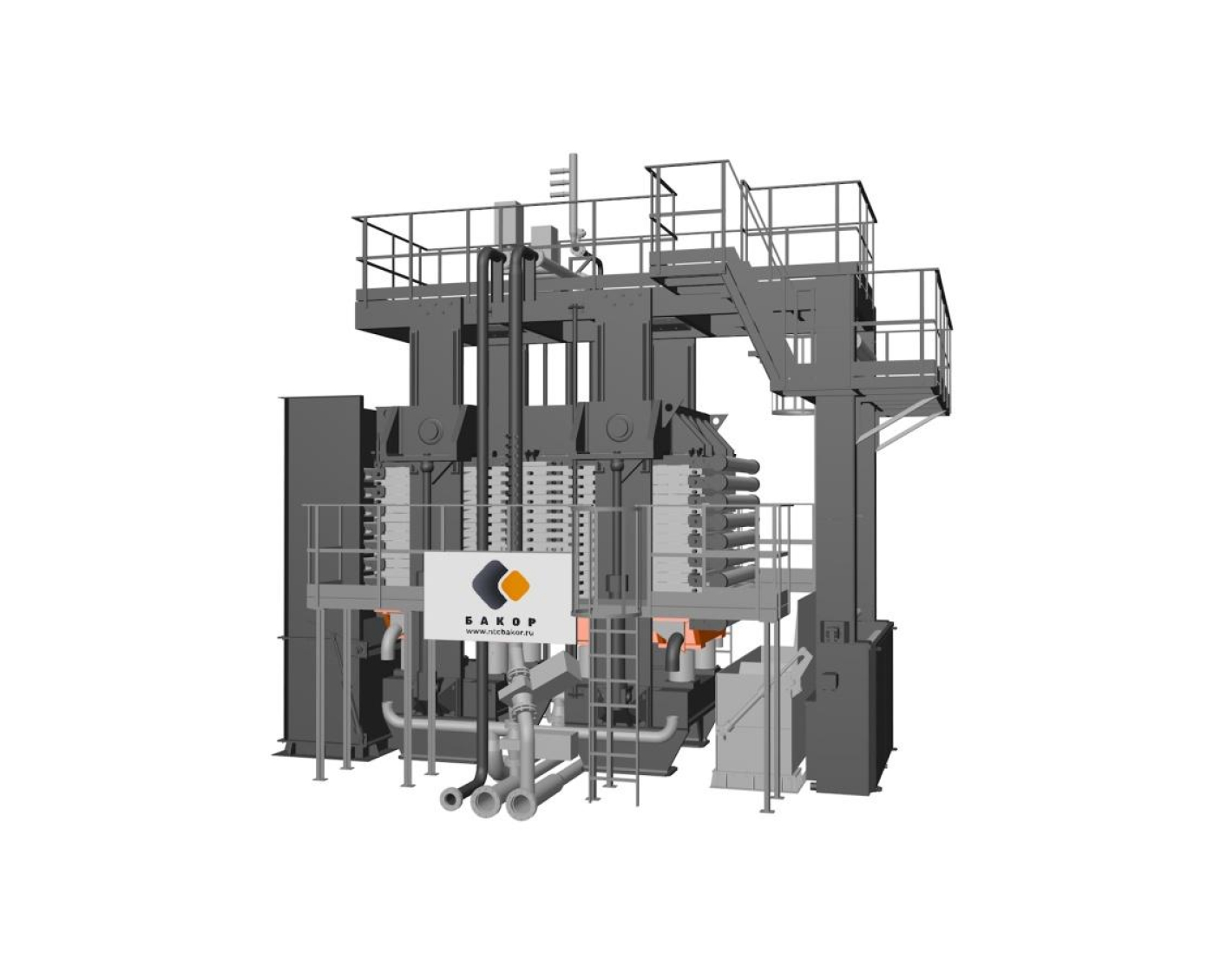

Основные технологические этапы фильтрации в башенном пресс-фильтре:

Предлагаем купить фильтровальные плиты собственного производства. Это один из основных элементов фильтр-прессов различных типов, от которого зависит надежность всего оборудования. Изделия являются каркасной основой для фильтровальной ткани. Они определяют гидродинамику сушки, фильтрации и промывки осадка.

Изготавливаем плиты из полипропилена по индивидуальному заказу. Изделия обладают высокими техническими и эксплуатационными характеристиками. Типоразмеры: от 630х630 до 2000х2000. Плиты подходят под различные суспензии. Мембрана может быть съемной или сварной. Элементы отличаются длительным сроком службы, повышенной эффективностью продувки и промывки осадка.

Эффективность:

Производительность, кг/м2*ч | Содержание тв. фазы, % | Влажность, % | Материал |

350 | 9,5-10,5 | Cu-Ni конц. | |

830-850 | 7,5 | Zn конц | |

90 | 20 | Шлам выщелачивания Zn | |

72 | 20 | Шлам выщелачивания ZnO | |

100 | 17-21 | Шлам выщелачивания Zn | |

230 | 12,5 | Сuконц | |

320 | 14 | Тальк | |

90 | 15-20 | Скруберные шламы сульфиды Pb Zn | |

200 | 150÷300 г/л | 19÷22 | 4А-цеолит |

250÷280 | 50% | 7÷8 | концентрат серы |

120 | 50% | 30 | расплав серы |

35 | 50% | 15÷20 | расплавы свинцовых соединений |

320 | 600 г/л | 8÷9 | шлаки медеплавильного производства |

100÷150 | 5%÷10% | 28÷35 | сульфат кальция в сточных водах |

200÷250 | 40% | 14÷18 | отходы золотосодержащей породы |

23÷69 | 15%÷20% | 29÷32 | сверх тонкий гидроксид алюминия |

360 | 50%÷65% | 9,78 | медно-никелевые концентраты |

300÷400 | 45%÷50% | 7,6 | медные концентраты |

200 | 45%÷50% | 8 | никелевые концентраты |

122÷150 | 10% | 20÷25 | тантало-ниобиумые расплавы |

300 | 10% | 11,3 | К-кислоты |

280 | 30%÷35% | 16÷17 | угольные шламы |

300 | 40% | ≤9 | шлаки железа |

220 | 20%÷30% | 12÷18 | отходы флотации золотосодержащей породы |

160÷180 | 30% | 32 | модифицированный крахмал |

90 | 12 | маннит | |

72 | 57% | 20 | оксид цинка выбрать порошок |

257 | 50,50% | 18÷20 | выщелачивание остатков цинка |

65÷75 | 50% | 30÷40 | сульфид мышьяка |

200÷220 | 30% | 32 | крахмал |

Основные технологические этапы фильтрации:

1. Фильтрация

Технологическая пульпа закачивается одновременно во все фильтровальные камеры. Начинается образование кека, тогда как фильтрат вытесняется следующей порцией пульпы, поступающей в камеру. По мере формирования кека давление закачки увеличивается, и фильтрат выдавливается через ткань до тех пор, пока не достигается требуемая толщина кека.

2. Прессование

Вода или воздух под высоким давлением автоматически заполняет наддиафрагменное пространство в верхней части каждой камеры, уменьшая объем камеры и сжимая кек для удаления большего количества фильтрата. Такой процесс фильтрации кека и плотно сплетенная фильтровальная ткань позволяют получить исключительно чистый фильтрат, при этом высокое давление максимально увеличивает эффективность фильтрации. За счет отжима диафрагмой образуется однородный обезвоженный кек равномерной толщины с минимальной остаточной влагой, что облегчает промывку водой и продувку воздухом.

3. Промывка кека (опция).

Промывочная жидкость подается через трубу подачи суспензии для промывания твердого кека, удаляя из него растворенные вещества.

4. Повторное прессование. (опция)

Повторное прессование равномерно продавливает промывочную жидкость через слой кека и удаляет ее.

5. Продувка воздухом

Для окончательного обезвоживания через кек продувается сжатый воздух. Содержание влаги сводится к минимуму. Этот процесс можно очень точно регулировать за счет изменения давления и продолжительности продувки.

6. Выгрузка кека и промывка ткани

После открывания пакета плит обезвоженный кек удаляется из каждой камеры при помощи подвижной фильтровальной ткани. Встроенный блок промывки под высоким давлением распыляет жидкость с обеих сторон ткани, сводя к минимуму засорение и обеспечивая однородную фильтрацию.

Наименование / Характеристики | Общая площадь фильтрования, м2 | Кол-во камер, шт. |

|---|---|---|

БПФ-100 | 100 | 14 |

БПФ-85 | 85 | 12 |

БПФ-70 | 70 | 10 |

БПФ-55 | 55 | 8 |

Маркировка:

БПФ-100

Башенный пресс-фильтр 100 – площадь фильтрования, м2

Башенный пресс-фильтр

Опции по комплектации:

1. Датчики:

Тензодатчики | Массакека |

Датчики давления | Питания, прессования, промывки кека, промывки ткани, гидравлической системы. |

Датчики положения | Смещения гидроцилиндров, положения ткани, смещения ткани |

Расходомеры | Питания, воздуха, воды, фильтрата. |

Мутномер(турбидиметр) | Мутностьфильтрата |

Датчики температуры | Жидкостей и воздуха |

Плотномер | Для регулирования высоты кека |

2. Емкость для разделения воздуха и фильтрата.

3. Бак подготовки пульпы с мешалкой

4. Насосное оборудование

5. Компрессорная станция